|

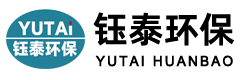

一、電爐煙氣凈化系統工藝

概述

電爐冶煉過(guò)程中,會(huì )產(chǎn)生大量的煙塵散發(fā)于空氣中,嚴重污染環(huán)境,影響工人的健康。從中頻爐冶煉工藝流程的設計角度,采用低位移動(dòng)式集塵罩+加料設備+出鋼設備+除塵器,可對電爐冶煉全過(guò)程煙氣進(jìn)行O捕集。

工藝流程

工作原理

電爐煙氣捕集系統由低位移動(dòng)式集塵罩、加料設備和出鋼設備及除塵設備組成。低位移動(dòng)式集塵罩將操作平臺、出鋼坑全部覆蓋,讓電爐冶煉生產(chǎn)過(guò)程全部在低位移動(dòng)式集塵罩內進(jìn)行,實(shí)現了對煙氣的全過(guò)程有效捕集。加料時(shí),通過(guò)加料設備進(jìn)行加料,根據生產(chǎn)需要幾次將料加滿(mǎn),解決了行車(chē)加料時(shí)煙氣難捕集的問(wèn)題;出鋼時(shí),中頻爐平臺翻轉直接出到出鋼軌道平車(chē)上的鋼包里,出鋼過(guò)程在煙罩內完成,克服了局部集塵罩出鋼時(shí)煙氣部分外漏的情況。

二、設計指導思想

設計原則

1 嚴格遵照O有關(guān)的現行規范、規程、規定、標準及業(yè)主的要求,審慎合理地確定設計標準。

2 在確保功能可靠,經(jīng)濟合理和操作管理方便的前提下,盡量做到技術(shù)先進(jìn)。

系 統 示 意 圖

3 在保證處理效果的前提下,減少投資及運行成本。

4 平面布置力求緊湊合理,節省占地。

5 設計文件滿(mǎn)足功能性、可實(shí)施性、適應性、安全性。即在確保達到有關(guān)污染物排放標準的前提下,將“運行可靠不影響工藝及操作”作為重要的設計目標考慮,同時(shí)盡可能降低除塵電耗,節省工程投資,確保消防安全,力求綜合效益的先進(jìn)性。

設計依據

1 貴公司除塵設計要求。

2 電爐工藝參數,工藝布置,及其它相關(guān)資料。

3 現場(chǎng)勘察及測算數據。

4 O及行業(yè)相關(guān)的標準規范:

(1)《采暖通風(fēng)與空氣調節設計規范》(GBJ19-87)

(2)《大氣污染物綜合排放標準》(GB16297-1996)

(3)《工業(yè)窯爐大氣污染物排放標準》(GB9078—1996)

(4)《冶金工業(yè)環(huán)境保護設計規定》(YB9066--95)

(5)《冶金工業(yè)環(huán)境保護設施劃分規定》(YB9067--95)

(6)《鋼鐵工業(yè)污染物排放標準》 (GB4911—85)

設計指標

設計技術(shù)指標見(jiàn)下表:

|

序號

|

項 目

|

單 位

|

設 計 指 標

|

指標或政策

|

備注

|

|

指標

|

標準政策代號名稱(chēng)

|

|

1

|

綜合捕集率

|

%

|

≥95

|

無(wú)

|

|

目測

|

|

2

|

收塵量

|

Kg/t鋼

|

≥10

|

>8

|

《冶金企業(yè)煉鋼

除塵技術(shù)政策》

|

|

|

3

|

排放濃度

|

mg/Nm3

|

≤50

|

≤30

|

GB9078-1996

|

|

|

4

|

崗位粉塵

|

mg/Nm3

|

≤10

|

≤5

|

《工業(yè)企業(yè)衛生標準》

|

|

|

5

|

除塵電耗

|

Kw.h/t鋼

|

<35

|

50-80

|

O一般情況

|

|

建成后的效果

保證排氣筒煙塵排放濃度≤100mg/Nm3。中頻爐煙氣的綜合捕集效率≥95%。

驗收標準

(1)《大氣污染物綜合排放標準》(GBl6297—1996)

(2)《袋式除塵器用濾料及濾袋技術(shù)條件》(GBl2625--90)

(3)《脈沖噴吹類(lèi)袋式除塵器》(JB/T532—1997)

(4)《碳素結構鋼》(GB700--88)

(5)《碳鋼焊條》(GB/T5117--95)

(6)《袋式除塵器的性能測試方式》(GBl2138--89)

(7)《袋式除塵器用濾袋框架技術(shù)條件》(GB/55971--91)

(8)《袋式除塵器安裝技術(shù)要求及驗收規范》(JB/T8474--96)

三、電爐低位移動(dòng)式集塵罩特點(diǎn)

目前常用幾種捕集形式的比較

目前O中頻爐的煙氣捕集形式主要以傘形旋轉罩為主,傘形旋轉罩設置在爐口上方,以?xún)膳_中頻爐的中心線(xiàn)來(lái)回旋轉。加料時(shí),旋轉罩移開(kāi),直接通過(guò)行車(chē)加料;出鋼時(shí),中頻爐爐臺向前翻轉,爐口處于傘形罩罩口之外。在這兩種情況下,傘形罩處于失位狀態(tài),無(wú)法有效將煙氣抽走,造成煙氣直接直沖屋面。由于加料次數頻繁,傘形罩的有效工作時(shí)間很短,捕集率大約在50%左右。

有些廠(chǎng)家考慮通過(guò)屋頂二次除塵來(lái)解決傘形罩未能捕集而散發(fā)在車(chē)間的余煙。二次除塵是在廠(chǎng)房屋面布置若干吸風(fēng)罩,通過(guò)獨立的除塵器將余煙抽走。實(shí)際使用過(guò)程中,易出現以下問(wèn)題:系統風(fēng)量要求高,設備投資大,吸風(fēng)罩罩口風(fēng)速慢,除煙效果不明顯,特別是在冬季大氣氣壓較低的情況下,散發(fā)的余煙沉積在車(chē)間底部而無(wú)法到達屋面,屋面的吸風(fēng)罩形同虛設。

具體比較對照表:

|

序號

|

項 目

|

屋頂罩

|

傘形

旋轉罩

|

移動(dòng)式集煙罩

|

|

1

|

煙氣捕集率

|

<70%

|

<60%

|

≥95%

|

|

2

|

系統風(fēng)量

|

大

|

小

|

小

|

|

3

|

對生產(chǎn)的影響

|

無(wú)

|

有

|

無(wú)

|

|

4

|

大噴保護

|

無(wú)

|

無(wú)

|

有

|

|

5

|

橫向氣流干擾

|

干擾大

|

干擾大

|

無(wú)干擾

|

|

6

|

崗位粉塵濃度

(扣除本底值)

|

>10mg/m3

|

>10mg/m3

|

≤10mg/m3

|

|

7

|

對天車(chē)工作業(yè)條件

|

改善不大

|

改善不大

|

良好

|

|

8

|

對爐前工作業(yè)條件

|

改善不大

|

改善不大

|

良好

|

|

9

|

機械化程度

|

低

|

低

|

高

|

|

10

|

運行費用

|

高

|

低

|

低

|

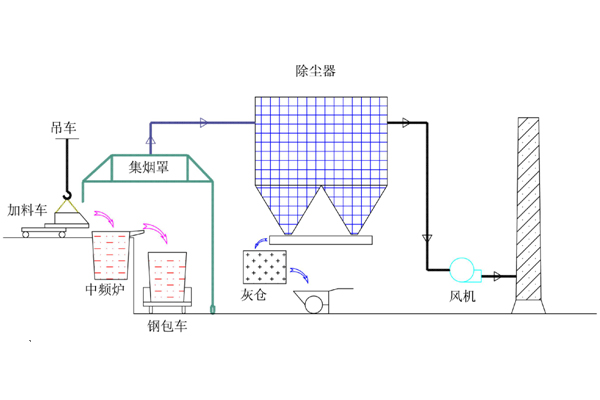

中頻爐煙氣捕集形式的確定

煙罩部分的設計,采取我公司的O產(chǎn)品“中頻爐移動(dòng)式煙氣捕集裝置”,本煙罩在多家中頻煉鋼爐煙塵治理工程取得了良好的效果。我公司設計人員將在充分勘察現場(chǎng)資料并聽(tīng)取了貴公司生產(chǎn)人員的意見(jiàn)后,以使集煙罩的設計更符合貴公司的實(shí)際生產(chǎn)需求。

對于每組中頻爐設計低位移動(dòng)式排煙罩一套。排煙罩設置高低梁,上方安裝軌道,煙罩在軌道上行走。高端梁通過(guò)支撐設置在平臺側的廠(chǎng)房支柱上,低端梁設置在地面上。煙罩具體尺寸以不影響中頻爐活動(dòng)平臺翻轉及加料而定。

低位移動(dòng)式集塵罩相比以上兩種集煙形式有如下特點(diǎn):1、系統風(fēng)量要求合理,投資較低,結構牢固,使用壽命長(cháng),操作簡(jiǎn)易。2、加料時(shí),解決了煙氣散發(fā)的問(wèn)題。出鋼時(shí),由于罩體將出鋼坑覆蓋,出鋼在罩體內完成,實(shí)現了中頻爐冶煉、加料、出鋼時(shí)煙氣的全過(guò)程捕集。3、我公司開(kāi)發(fā)的中頻爐移動(dòng)式集煙罩O根本的特點(diǎn)在于煙氣捕集效率高達95%,可有效解決加料、出鋼時(shí)煙氣捕集困難的問(wèn)題,實(shí)現中頻爐煉鋼過(guò)程中煙氣的全過(guò)程捕集。

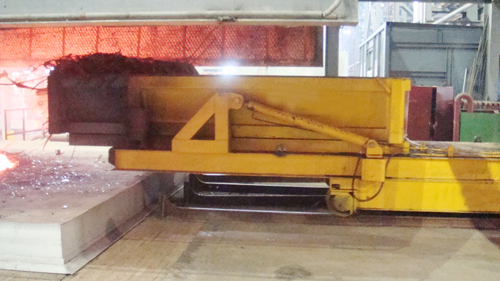

移動(dòng)式集煙罩工程實(shí)例圖(1)

移 動(dòng) 式 集 煙 罩 工 程 實(shí) 例 圖(2)

四、加料方式

加料時(shí),通過(guò)加料設備進(jìn)行加料,可根據現場(chǎng)實(shí)際情況采取后加料或側加料方式,加料平臺與冶煉平臺連成一體,因此通過(guò)在中頻爐冶煉平臺布置軌道,加料車(chē)在軌道上行走。加料時(shí),加料車(chē)裝滿(mǎn)料后通過(guò)軌道開(kāi)入罩內,完成加料,因此加料的煙氣可得到有效控制。 采取液壓加料后,使得加料工序更規范化,減少了操作工的勞動(dòng)強度,提高了工作效率。

加 料 車(chē) 工 程 實(shí) 例 圖(1)

加 料 車(chē) 工 程 實(shí) 例 圖(2)

五、出鋼方式

出鋼時(shí),采取鋼包車(chē)出鋼形式。通過(guò)在平臺前方設置出鋼坑和出鋼平車(chē),操作平臺在煙罩內翻轉,鋼水出到鋼包內,出鋼過(guò)程在煙罩內完成,保證出鋼時(shí)的煙氣得到有效的捕集,O后鋼包車(chē)開(kāi)出煙罩,完成出鋼過(guò)程。采取鋼包車(chē)出鋼后,出鋼工藝得到改善,不需要行車(chē)吊著(zhù)鋼包出鋼,改善了行車(chē)的工作條件,減少了行車(chē)的維修率,延長(cháng)行車(chē)的使用壽命。

因此,總煙氣的煙氣捕集效率可達到95%以上,可以滿(mǎn)足O的環(huán)保要求。同時(shí),通過(guò)加料、出鋼的機械化操作,使冶煉工藝更加合理,提高了工作效率。

鋼 包 車(chē) 工 程 實(shí) 例 圖

六、除塵器

除塵器本體設計

我們根據濾料的特點(diǎn)及所處理煙氣的特性來(lái)進(jìn)行除塵器的本體結構設計。通常采用下進(jìn)氣分室脈沖清灰的技術(shù),分室離線(xiàn)脈沖技術(shù)和特殊噴吹管設計,保證了清灰強度和均勻性。脈沖除塵器采用簡(jiǎn)捷的進(jìn)氣管及排氣管設計,使除塵器對煙氣波動(dòng)的適應性大大增強,并保證了進(jìn)氣分布的均勻性,同時(shí)具有防火星等作用。采用分室技術(shù)及高可靠控制設計,使檢修維護也非常方便。

脈沖除塵技術(shù)采用了全鋼結構的本體設計,使除塵器具有較高的加工及安裝精度,保證了除塵器的質(zhì)量。另外除塵器的制造工藝先進(jìn),一方面保證了設備的整體性能和可靠性,另一方面減輕或消除除塵器本體對過(guò)濾材料造成的機械磨損,進(jìn)一步延長(cháng)濾料的使用壽命。

除塵布袋材質(zhì)

在高溫氣溫下能夠使用脈沖清灰的過(guò)濾材料有PE、Nomex、Ryton、Teflon等有機過(guò)濾材料,也可以采用玻纖針刺氈。從材料的性能和價(jià)格綜合考慮,建議采用新型PE針刺氈,其耐溫性能可以達到130℃,過(guò)濾風(fēng)速可達到2.5m/min。我們將根據電爐的煙氣特征提出PE氈的材質(zhì)、制作工藝和處理劑要求,同時(shí)對設備本體進(jìn)行特殊設計及工藝設計。

濾袋骨架對除塵器能否正常運行及濾袋壽命極為重要。我們提供的袋籠的制作除滿(mǎn)足原機械工業(yè)部JB/T 5917-91標準外,還采用冷拔鋼絲,多點(diǎn)同時(shí)焊接,以保證袋籠的剛性和尺寸精度。

脈沖噴吹清灰技術(shù)

清灰技術(shù)是袋式除塵器關(guān)鍵技術(shù),盡管脈沖技術(shù)是一種先進(jìn)的清灰技術(shù),但如果設計不合理,其效果非常差,這就是O過(guò)去脈沖除塵器普遍使用效果不佳的原因。一方面是清灰強度和清灰時(shí)間設計問(wèn)題,造成清灰效果不佳同時(shí)還損壞濾袋;另一方面是一次噴吹往往同時(shí)對幾十條、上百條濾袋同時(shí)進(jìn)行,清灰結構設計不合理,造成大型脈沖袋除塵器的清灰均勻性很差。

我們根據電爐粉塵的特點(diǎn)提出脈沖清灰的強度、一次清灰時(shí)間以及頻度,優(yōu)化各項清灰參數的配置,在保證濾袋清灰強度的同時(shí),又不過(guò)度清灰,延長(cháng)濾袋壽命。我們擁有均勻噴吹管技術(shù),提供的噴吹管能保證的噴吹的均勻性,試驗證明:普通設計的噴吹管?chē)姶稻鶆蛐灾笖挡怀^(guò)50%,而我們的噴吹管?chē)姶稻鶆蛑笖颠_到93%,滿(mǎn)足了使用要求。

同時(shí)脈沖閥的壽命是脈沖除塵器能否長(cháng)期可靠運行的重要保證。我們所采用的淹沒(méi)式低壓脈沖閥能保證100萬(wàn)次的壽命,使用的可靠性很高。

除 塵 器 工 程 實(shí) 例 圖

七、電氣控制系統的設計

低位移動(dòng)式集塵罩、加料車(chē)、鋼包車(chē)均具有現場(chǎng)無(wú)線(xiàn)遙控裝置,操作迅捷、方便、實(shí)用性強。

除塵系統的控制系統承擔除塵器正常運行所需要的清灰、卸灰工作及除塵器安全保護的自動(dòng)控制任務(wù),采用PLC可編程控制器。具有更高的可靠性、靈活性及兼容性。

|