水泥廠(chǎng)袋裝水泥裝車(chē)點(diǎn)長(cháng)期以來(lái)工作環(huán)境惡略,粉塵無(wú)組織排放嚴重,環(huán)保和安全都無(wú)法達到要求。

安監總局發(fā)通知:開(kāi)展安全生產(chǎn)和職業(yè)健康執法專(zhuān)項行動(dòng)。

(一)包裝機周?chē)仨毎惭b圍檔,其底部、接包機、正包機、清包機、裝車(chē)機、輸送皮帶轉接處必須設置密閉除塵裝置。

(二)包裝和裝車(chē)崗位水泥粉塵濃度不得超過(guò)《工作場(chǎng)所有害因素職業(yè)接觸限值》(GBZ2.1-2007)規定,即:時(shí)間加權平均濃度總塵限值4mg/m3、呼塵限值1.5mg/m3。

(三)安全生產(chǎn)標準化未達標企業(yè),必須在2018年6月30日前整改到位;安全生產(chǎn)標準化三級企業(yè),必須在2018年12月31日前整改到位;安全生產(chǎn)標準化一、二級企業(yè),必須在2019年12月31日前整改到位。鼓勵安全生產(chǎn)標準化一、二級企業(yè)提前完成整改。

針對以上問(wèn)題,我們生產(chǎn)的自動(dòng)水泥裝車(chē)收塵系統除塵器可以有效控制水泥裝車(chē)時(shí)的粉塵。

1、設計難點(diǎn)

空間受限:裝車(chē)道內部空間有限,早期工藝設計未考慮,后期重新設計工藝難度較大,設備安裝困難;

揚塵大、環(huán)境差:水泥裝車(chē)機在工作時(shí),溜板與車(chē)箱之間有一落差高度,下落過(guò)程中易產(chǎn)生粉塵,在順勢落下疊包過(guò)程中,水泥包的碰撞揚塵很大,若水泥包裝袋質(zhì)量差,則工作環(huán)境更惡劣;

粉塵捕集難:裝車(chē)機的工作軌跡,不僅在其水平位置前后運動(dòng),還在其縱向位置上下運動(dòng),對粉塵的捕集較難實(shí)現,除塵系統不易布置。

2、解決思路

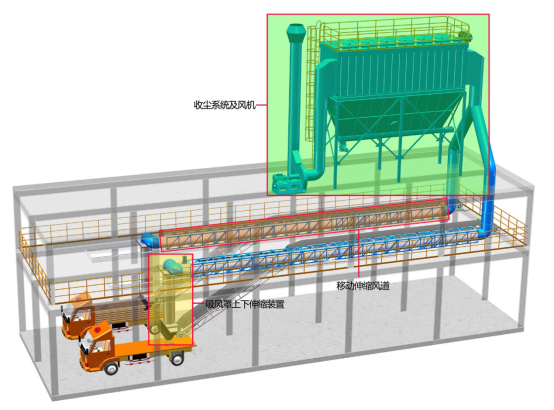

結合現場(chǎng)情況,采用負壓吸塵方式,通過(guò)上下伸縮吸風(fēng)管,水平移動(dòng)吸風(fēng)管,將現場(chǎng)丟包轉包過(guò)程中的揚塵進(jìn)行有組織收塵,同時(shí)盡可能在粉塵揚起瞬間收集粉塵,確保收塵效果同時(shí)控制能耗。

3、解決方案

經(jīng)過(guò)長(cháng)時(shí)間研發(fā)改進(jìn),整套系統已經(jīng)完全成熟,在多家水泥企業(yè)投入運行使用。

5.結構特點(diǎn)及智能化控制

早期收塵方式多樣化,包括在側部吸塵,頂部吸塵等,現在主流收塵方式為前側吸塵方式,但此方式也要特別注意,需控制好收塵的位置,盡可能靠近收塵點(diǎn),以達到有效全面收塵效果。

水泥裝車(chē)道的收塵系統適應性強,除塵器能滿(mǎn)足國內80%以上的裝車(chē)道需求,但也存在部分問(wèn)題,比如車(chē)頭第一包和最后一包的起落,由于前側吸塵罩和裝車(chē)機聯(lián)動(dòng),往往無(wú)法放下,同時(shí)裝包工人工作強度大,無(wú)法經(jīng)常調節吸風(fēng)罩上下,我公司結合實(shí)際情況,對系統增加智能化改進(jìn)。移動(dòng)小車(chē)脫開(kāi)裝車(chē)機獨立運行,通過(guò)編碼器及傳感器使得收塵罩可跟隨丟包水泥自動(dòng)前后移動(dòng),同時(shí)根據水泥包的高度進(jìn)行自動(dòng)上下升降,可達到以下效果。

1、減少人工,由原來(lái)雙人裝車(chē)(一人碼包,一人操作)改為自動(dòng)操作,單人碼包;

2、實(shí)現自動(dòng)保護,防止與車(chē)體、人員碰撞,避免誤操作;

3、提高工作效率,避免反復點(diǎn)動(dòng)來(lái)定位,節約20%以上裝車(chē)時(shí)間。